ZINCO A FOGO

A Zincagem é o processo mais antigo e mais utilizado na proteção de objetos feitos de ferro ou de aço. O processo é o mesmo utilizado para outros materiais, porém o zinco possui uma temperatura de fusão de aproximadamente 419°C e, por isso, a solução (substrato) deve estar a uma temperatura entre 430 e 460°C, acelerando a reação entre ferro e zinco. Esse processo popularmente conhecido como galvanização a fogo ou galvanização a quente foi descoberto pelo químico francês Melouin em 1741 e patenteado pelo engenheiro Sorel em 1837.

Imersão a quente – “Zincagem a quente”

Conceito:

Imersão do substrato de aço, limpo e adequadamente preparado em um banho de zinco líquido, dentro de uma cuba metálica ou cerâmica, a uma temperatura em torno de 450°C.

Fluxograma de um processo de galvanização a fogo:

Desengraxe

§ Remoção dos materiais orgânicos, óleos e graxas.

§ Processo mais conhecido: alcalino em solução aquosa a quente, à base de carbonatos, silicatos, hidróxidos, fosfatos, detergentes e outros.

§ Fornecimento: normalmente no estado sólido para serem dissolvidos em água, conforme orientações dos fabricantes.

Lavagem

§ Operação subseqüente ao desengraxe.

§ Operação fundamental pois qualquer resíduo que permaneça sobre a peça, contaminará os tratamentos subseqüentes.

§ Importante: materiais como tintas, vernizes e resinas, não podem ser removidos por banhos de desengraxe alcalino, devendo sofrer um tratamento prévio com solventes ou removedores.

§ Devido às características combustíveis destes produtos, muitas vezes opta-se pela remoção por jateamento abrasivo.

Decapagem

§ Óxidos, cascas de óxidos e carepas não são removidos nos banhos de desengraxe alcalino. Sua remoção é feita em banhos e soluções ácidas, em um processo conhecido como decapagem

§ Uma camada típica de oxidação apresenta os seguintes elementos e compostos:

§ Fe (ferro base)

§ FeO (óxido de ferro no estado menos oxidado)

§ Fe3O4 (óxido de ferro no estado intermediário de oxidaçã )

§ Fe2O3 (óxido de ferro no estado mais oxidado)

Características

§ Camada de FeO contribui com 80% da espessura da camada total e é o elemento mais solúvel em ácidos

§ Camada de Fe3O4 contribui com cerca de 18% e é menos solúvel do que a anterior

§ A camada de Fe2O3 contribui com o restante de 2% e corresponde ao estado mais estável e menos solúvel destes óxidos

Aspecto prático: o ácido clorídrico ( muriático ) é o mais comumente usado nas galvanizações brasileiras, nas concentrações de 6 a 12%.

Ataque do ácido: através das rachaduras e poros existentes na camada de oxidação, até atingir o substrato de FeO, promovendo sua dissolução e propiciando o destacamento da camada de óxido.

Quimicamente, o elemento mais solúvel nestas circunstâncias é o Fe base através da reação:

Fe + 2HCl è FeCl2 + H2

Cuidado especial: Ocorre a geração de hidrogênio nesta reação que, se por um lado auxilia mecanicamente a remoção da camada, por outro, dissolve-se no ferro base fragilizando a peça (fragilização por hidrogênio)

Utilizam-se então:

§ Inibidores (reduzindo o ataque do ácido ao ferro base).

§ Substâncias que promovam redução da tensão superficial entre o ácido decapante e a peça (ação umectante, facilitando seu “molhamento”).

§ Agitação e aquecimento aumentam a velocidade de decapagem.

Lavagem

Após a decapagem é muito importante que as peças sofram uma lavagem em água corrente, em banhos subsequentes ( de preferência mais de um ) com a finalidade de remover os resíduos produzidos nas reações de decapagem, de forma a minimizar as contaminações dos banhos seguintes.

Fluxagem

a) parte é consumida na dissolução e escorificação dos resíduos remanescentes

b) o restante exerce a função umectante ( ou mordente ) proporcionando um eficiente molhamento da peça pelo zinco fundido

Principais componentes de um fluxante

§ São os compostos químicos cloreto de zinco ( ZnCl2 ) e cloreto de amônio (NH4Cl), formando sais duplos.

§ A grande vantagem de utilização de fluxos baseados em cloretos duplos de zinco e amônia é a redução drástica na formação de borra e a melhor qualidade do acabamento.

§ Concentrações variáveis de sal duplo entre 5 a 30%, dependendo do tipo de peças tratadas, em temperaturas de 65°C a 100°C.

A ação do fluxante processa-se sob duas formas:

Secagem

a) Diminuir o choque térmico das peças a serem galvanizadas

b) Prevenir contra respingos de zinco, na área ao redor da cuba de galvanização, durante a imersão da peça no zinco fundido, fato que acontece quando há umidade

Cuidados práticos:

§ Início sempre imediatamente após a retirada da peça do banho de fluxo, para manter a continuidade do aquecimento já iniciado na fluxagem.

§ Manter um fluxo contínuo de trabalho conforme o mix de produto.

§ Manter a temperatura entre 110 e 140ºC.

§ Temperaturas baixas não permitem a remoção total da umidade, havendo o risco de explosões durante o mergulho.

§ Temperaturas altas, acima de 150oC, produzem superaquecimento que decompõe o fluxo e acarreta falhas na camada zincada.

§ Aconselha-se galvanizar as peças imediatamente pois devido à absorção de umidade pelo sal, que é bastante higroscópico, as peças podem se umedecer novamente.

Explicação físico-químico-metalúrgica:

§ Durante a imersão, ocorre difusão do zinco no substrato de aço, havendo uma reação metalúrgica com formação de intermetálicos

(compostos Fe-Zn ) cuja composição varia na espessura da camada, sendo que a porção mais externa é constituída basicamente de zinco puro.

§ Para o aço baixo-carbono revestido em banho de zinco fundido, sem nenhum elemento de adição e para as condições de operação comumente utilizadas, obtém-se um revestimento constituído por quatro fases

Características principais

§ As três primeiras fases são formadas devido à reação entre o zinco fundido e o aço, chamadas de fases intermediárias.

§ Esta reação pode continuar após a retirada do aço de dentro da cuba, se a velocidade de resfriamento for baixa.

§ A última fase, denominada Eta (de zinco puro) é formada pela solidificação do zinco fundido aderido à peça por arraste.

Aspectos importantes na Galvanização a Fogo

1. Temperatura do processo

As temperaturas usadas para zincagem variam normalmente entre 445 a 455°C.

Cuidados práticos:

§ Deve-se galvanizar à mínima temperatura que permita um escorrimento fácil do excesso de zinco durante a extração do material.

§ Temperaturas acima de 470°C são desaconselháveis pois a reação do zinco com as paredes da cuba (para o caso de cubas metálicas) se torna muito intensa acelerando seu desgaste e diminuindo sua vida útil.

2. Velocidade de imersão e remoção

Velocidade de imersão

§ A imersão deve ser a mais rápida possível para que não haja tempo de uma espessa camada de zinco se formar na primeira parte da peça, antes que toda ela tenha entrado em contato com o zinco.

§ A velocidade de imersão varia de 6 a 7 m/minuto.

Velocidade de remoção

§ Em contrapartida, quanto mais lenta e constante for a velocidade de remoção, melhor será a uniformidade da camada e menos espessa a camada “eta”

§ A velocidade de remoção está na média de 1,5 m/minuto

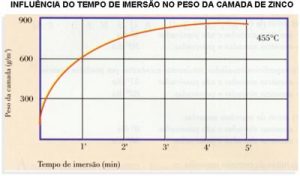

3. Tempo de imersão

§ Quanto maior o tempo de imersão, mais espessa é a camada, até determinado limite, passando a ocorrer uma estabilidade

§ Observa-se um crescimento acentuado no primeiro minuto de imersão, etapa que corresponde à rapidez da reação entre o zinco e o ferro para, em seguida, ocorrer uma etapa de reação mais lenta, correspondendo a um conseqüente crescimento mais lento da camada

Aspecto prático

§ O término da primeira fase, na prática, é percebido durante a zincagem pelo cessar do borbulhamento da superfície do banho. Para espessuras normaisde camadas, este fenômeno é uma indicação do fim de reação e do momento de retirada da peça do banho

§ O tempo de imersão pode variar de 10 a 300 segundos

4. Composição do material base a ser galvanizado (aço/ferro fundido)