ORGANOMETÁLICOS

Zinc Flake / Revestimento Não Eletrolítico Rico em Zinco

Conteúdo patrocinado

Revestimentos organometálicos não eletrolíticos são constituídos de zinco lamelar, que proporcionam uma boa proteção contra a corrosão. Estes revestimentos consistem de uma mistura de zinco e de alumínio, os quais são ligados entre si por uma matriz inorgânica.

As especificações para os revestimentos organometálicos são definidos nas normas internacionais ISO 10683 e também na norma europeia DIN EN 13858.

DIN EN ISO 10683 define os requisitos para revestimentos organometálicos para elementos roscados e DIN EN 13858 descreve os requisitos para revestimentos de flocos de zinco para elementos sem rosca e para outras partes também.

Há três grupos de revestimentos organometálicos :

– Contendo Cr (VI) (crômio hexavalente): tratamentos de superfícies contendo Cr (VI) fornecem uma maior proteção contra a corrosão com um camada mais fina, mas o Cr (VI) é carcinogénico e constitui um risco potencial para o ambiente. Novos decretos europeus proíbem o uso de tratamentos de superfícies contendo Cr (VI). Estes incluem o End-of-Life (Veículo em Fim de Vida) Diretiva CE 2000/53 a partir de 1 de Julho de 2007 e a diretiva CE 2002/95 em equipamentos eléctricos e eletrônicos (Directiva RoHS). Para aplicações fora das indústrias automobilística e eléctrica estes revestimentos ainda são válidos.

– Cr (VI) free – revestimentos livres de crômio hexavalente a base de solvente.

– Cr (VI) free – revestimentos livres de crômio hexavalente a base de água.

– Revestimentos Cr (VI) free, são mais amigos do ambiente do que tratamentos de superfície que contem Cr (VI). Nenhum revestimento organometálico utilizado na indústria automobilística hoje em dia contem esta substância.

Vários fabricantes, tais como empresas de automóveis e seus fornecedores, produziram as suas próprias especificações e regras de fornecimento, a fim de definir os requisitos para esses sistemas de revestimento.

Revestimento organometálico (flocos de zinco) é um termo genérico para a tecnologia de revestimento e este é comercializado por diferentes fornecedores no âmbito das respectivas marcas. As empresas geralmente agem individualmente como licenciadores para os negócios de revestimento.

História

Porque superfícies zincadas eletroliticamante fornecem relativamente pouca proteção contra a corrosão, e no caso de peças em aço de alta resistência (por exemplo, parafusos e.g categoria de 10,9 e 12,9), há um risco de fragilização por hidrogênio , por isto a indústria de forma geral precisava de um sistema contra a corrosão melhor.

Peças de aço de alta resistência (como parafusos de categoria de resistência > 10,9 e porcas > 9) e componentes com resistência à tração > 1000 N / mm 2 ou > 320 HV são suscetíveis à fragilização por hidrogênio. Processos de revestimentos eletrolíticos e decapagem com ácidos têm uma grande influência sobre o desenvolvimento de fragilização por hidrogênio.

Na década de 1970, um novo sistema de revestimento foi desenvolvido nos Estados Unidos: revestimento de flocos de zinco (patente número 1.376.067). Em virtude de uma espessura fina de camada, tipicamente entre 5-12 micra, este sistema produziu um elevado nível de proteção contra a corrosão e tornou possível evitar a fragilização por hidrogênio.

Nos anos 1980 e 1990, o uso destes sistemas de revestimento se propagou por exemplo, na indústria automobilística. Esta indústria necessita de sistemas de revestimento que permitem um elevado nível de resistência à corrosão. Como revestimentos organometálicos não criam qualquer hidrogênio no processo, eles foram usados para aplicações críticas como uma alternativa para galvanoplastia.

Sua alta resistência à corrosão também é muito apreciada, já que com uma mesma camada aplicada em referência ao Zinco eletrolítico, os organometálicos possuem em média 10 vezes mais resistência ao ensaio de salt spray (ASTM B-117).

O processo convencional consiste em 2 camadas de base coat organometálico + 1 camada de top top coat para aproximadamente 1.500h de salt spray.

Em combinações com top coats, os organometálicos ganham características especiais, além do aumento da resistência à corrosão, também podem oferecer cor, controle de coeficiente de atrito, resistência ao intemperismo, etc.

Os produtos mais conhecidos da linha de organometálicos são :

Dacromet (Cr IV), Geomet, Zintek, Deltaprotekt e Magni, todos com distribuição e aplicadores no Brasil.

Indicação : Os organometálicos são indicados para elementos de fixação em geral : parafusos, porcas, arruelas, abraçadeiras, grampos, etc. Mas também podem ser aplicados em discos de freio, molas, tubos e pequenos estampados.

Técnica de revestimento

Os revestimentos organometálicos são fornecidos na forma líquida e tem de ser ajustados para as condições desejadas antes da aplicação. A viscosidade, temperatura e tempo de agitação antes da aplicação, todos desempenham aqui um papel importante. O material pode ser aplicado utilizando as seguintes técnicas de aplicação:

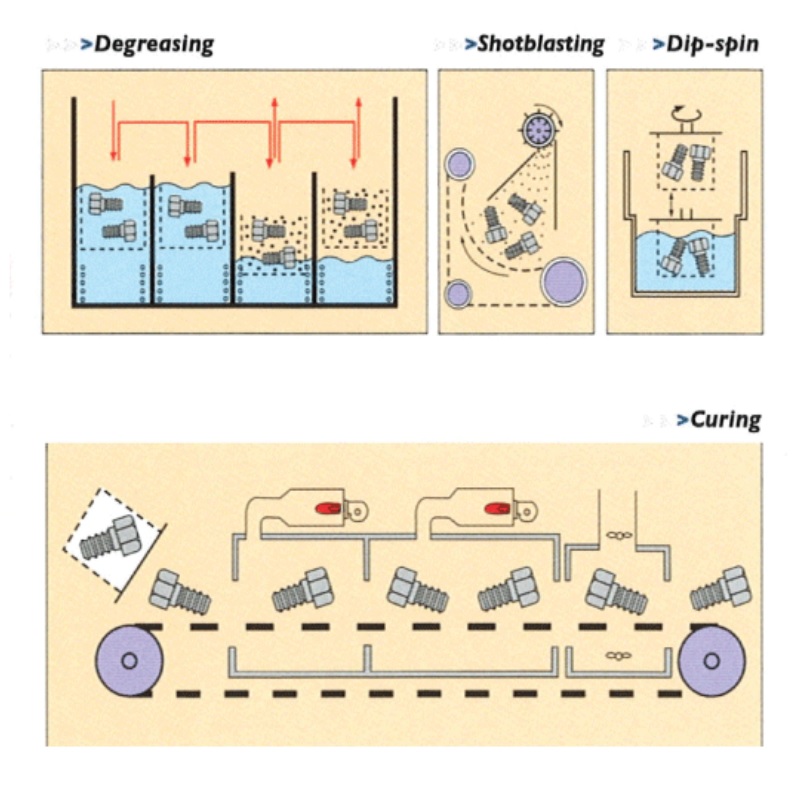

Antes do revestimento, a superfície das partes tem de ser pré-tratada. Neste processo NÃO são utilizados a decapagem com ácidos (por exemplo, ácido sulfúrico ou ácido clorídrico ) que podem produzir hidrogênio atômico e penetrar na estrutura de aço e torná-lo frágil. A fim de evitar processos de decapagem, são necessários outros processos de pré-tratamento. Os processos de limpeza típicos são o desengraxe com uma solução aquosa alcalina e, em seguida, a limpeza abrasiva, utilizando-se o jateamento com micro esferas de aço.

– O desengraxe remove graxa, óleo e sujeiras da superfície do metal.

– O jateamento remove oxidação superficial através da ação mecânica das micro esferas de aço, que são disparados contra as peças no interior de uma câmara utilizando uma turbina. Nenhum dos processos de pré-tratamento produzem qualquer hidrogênio, desta forma não há perigo de qualquer fragilização por hidrogênio de aços de alta resistência.

Após o pré-tratamento, em seguida, trata do processo de revestimento :

Spray :

O revestimento é aplicado à superfície das peças usando uma pistola de pulverização. Isto pode ser feito manualmente ou em uma instalação de pulverização totalmente automatizado (este processo é utilizado para peças maiores ou pesadas). As peças são acondicionadas em suportes ou penduradas em cabides ou gabaritos.

Dip-spin (imersão e centrifugação) :